Online

管材自动码垛机是什么

2026-01-14

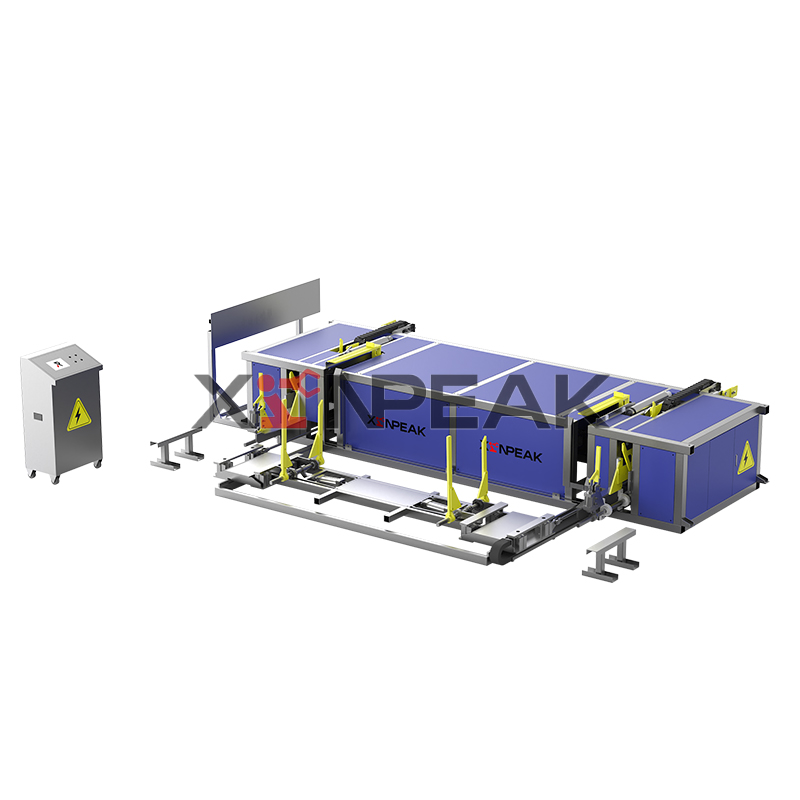

管材自动码垛机是针对管材(如钢管、圆管、方管等)自动化存储需求设计的专用设备,通过机械结构、控制系统与传感技术的协同,实现管材的自动抓取、搬运、堆叠与打包,显著提升生产效率并降低人工成本。以下从技术原理、核心功能、应用场景及选型建议四个维度展开分析:

一、技术原理:机械-控制-传感协同作业

机械结构

抓取装置:采用电永磁吸盘、真空吸盘或机械夹爪,适应不同管材表面特性(如光滑、粗糙、镀锌层等),避免抓取过程中损伤管材。

升降与旋转机构:通过伺服电机驱动,实现抓取高度的精 准调整(如码垛高度2000mm)及方向旋转(如90°转向适应不同堆叠需求)。

码垛辊道系统:传送辊与码垛辊配合,通过调整辊道夹角(如可调范围0°-60°),支持方包、六角包等多种堆叠形式,提升空间利用率。

控制系统

核心控制器:采用PLC或工业电脑,接收生产线信号(如管材到达、数量、尺寸等),通过预设程序(如码垛层数、排列方式)生成运动指令。

运动控制算法:基于管材直径、长度参数,动态计算抓取点、堆叠路径,确保码垛稳定性(如负载2500kg含托盘)。

参数切换功能:支持一键切换不同规格管材的码垛参数(如直径范围40-600mm),适应多品种生产需求。

传感系统

位置传感器:检测管材在输送线上的位置及抓取装置的实时坐标,精度达±0.1mm。

视觉传感器:通过机器视觉识别管材端面形状、弯曲度,自动修正抓取偏移(如识别速度≤0.5秒/根)。

重量传感器:监测管材重量(如量程0-100kg),动态调整抓取力,防止超载或滑落。

二、核心功能:高效、精 准、柔性化

自动化输送与定位

输送线采用辊道或链式设计,支持连续供料(如速度5-7次/秒),适应不同长度管材(如辊子长度400-1400mm可定制)。

机器视觉系统实时识别管材位置(如定位精度±0.5mm),为抓取提供精 准数据。

智能抓取与码放

机械手根据管材尺寸自适应调整抓取宽度(如夹爪开合范围0-300mm),抓取成功率≥99.9%。

支持多种码放模式(如层间交错、梯形堆叠),提升堆叠稳定性(如抗倾覆系数≥1.5)。

质量检测与调整

码放完成后自动检测堆叠高度、层数及对齐度(如检测精度±1mm),发现问题可自动调整或重新码垛。

人工检测接口支持复检,确保质量可控(如缺陷漏检率≤0.1%)。

三、应用场景:覆盖多行业需求

钢铁与建筑行业

需求:大规模生产下需快速周转与高效码垛(如日处理量≥1000吨)。

优势:龙门式结构负载大(如抓取重量100kg),适合重型钢管码垛;码放层数可调(如1-20层),适应不同仓储高度。

石油化工行业

需求:确保管材质量与安全性,减少人工操作风险(如腐蚀性环境防护等级IP65)。

优势:高精度码放避免运输损耗(如堆叠间隙≤2mm);防爆设计适应易燃易爆场景。

物流与仓储行业

需求:自动化搬运、分类与拆垛,提升空间利用率(如仓储密度提升30%)。

优势:关节式机器人灵活性高(如工作半径2500mm),可与AGV联动实现“货到人”模式。

四、选型建议:匹配生产需求

规格适配性

根据管材直径、长度及重量选择抓取装置类型(如电永磁吸盘适合光滑表面,机械夹爪适合粗糙表面)。

确认码垛高度、层数及排列方式是否满足仓储需求(如码垛高度2000mm,层数1-20层可调)。

效率与稳定性

优先选择工作速度≥5次/秒的设备,确保与生产线节拍匹配(如小时产能≥18000根)。

关注设备故障率(如MTBF≥5000小时)及售后服务响应时间(如2小时内到场维修)。

扩展性与智能化

选择支持模块化设计的设备(如可添加贴标、覆膜单元),适应未来功能升级需求。

优先配备物联网接口的设备,实现远程监控与数据分析(如生产数据实时上传MES系统)。

联系我们

您可以通过以下四种方式与我们取得联系,我们收到您的询盘之后会在2-8小时回复您!

拨打电话

发送邮件

留言表单

添加微信