Online

所有产品分类

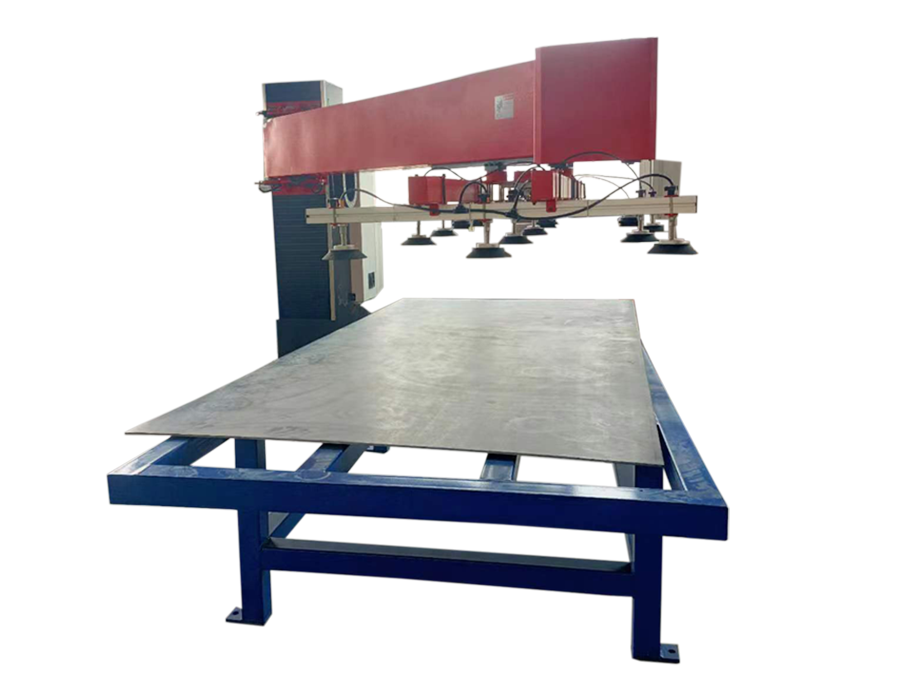

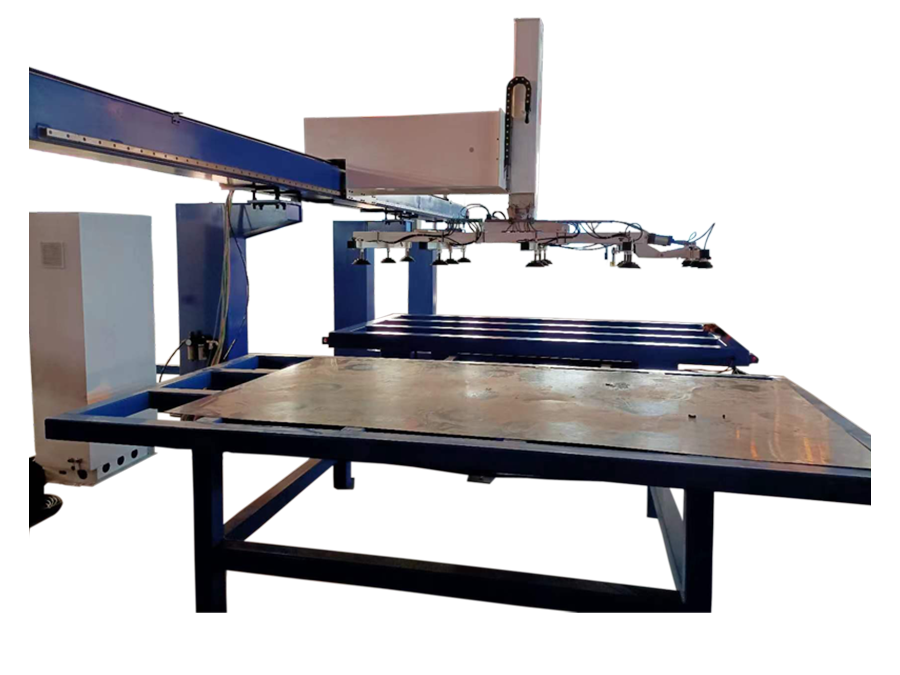

气动悬臂上料机械手

自动上下料系统主要由机械手、上下料位置检测器、立体自动化料库、上料移载机等部件组成,其工作原理如下:

自动上料:

根据控制系统的指令,机械手或上料移载机自动将原材料(或预上料工作台上的钣金件)从料库中取出。 机械手利用真空吸盘等装置,将钣金件稳固地吸起或夹住。 机械手将钣金件输送到激光切割机的工作平台上,同时激光切割机的校正平台会对板料进行校正,确保切割精度。

气动悬臂上料机械手

自动上下料系统主要由机械手、上下料位置检测器、立体自动化料库、上料移载机等部件组成,其工作原理如下:

自动上料:

根据控制系统的指令,机械手或上料移载机自动将原材料(或预上料工作台上的钣金件)从料库中取出。 机械手利用真空吸盘等装置,将钣金件稳固地吸起或夹住。 机械手将钣金件输送到激光切割机的工作平台上,同时激光切割机的校正平台会对板料进行校正,确保切割精度。

基本参数

| 参数明细 | |

| 规格 | 300KG/500KG |

| 板材幅面 | 4M*2M或3M*1.5M |

| 板材幅面 | 0.8M*0.8M |

| 满幅面额定承载 | 300KG/500KG |

| 摆臂角度 | 120度 |

| 上料重复定位精度 | ±1mm |

| 吸盘品牌 | 妙德真空吸盘 |

| 吸盘数量 | 6组-10组 |

| 总接地电阻值 | 不大于 10Ω |

| 振动值 | <0.5G |

| 电源要求 | 220V |

| 工作压力 | 0.6MPa |

| 工作电流 | 12A |

| 适应湿度 | ≤95% |

| 适应温度 | -10~45℃ |

工作原理

激光自动上下料工作原理:

自动上下料系统主要由机械手、上下料位置检测器、立体自动化料库、上料移载机等部件组成,其工作原理如下:

自动上料:

根据控制系统的指令,机械手或上料移载机自动将原材料(或预上料工作台上的钣金件)从料库中取出。

机械手利用真空吸盘等装置,将钣金件稳固地吸起或夹住。

机械手将钣金件输送到激光切割机的工作平台上,同时激光切割机的校正平台会对板料进行校正,确保切割精度。

切割过程:

激光切割机根据预先绘制的图形和设置的切割参数,开始进行切割作业。

切割过程中,激光束与钣金件相对运动,形成连续的切缝。

自动下料:

切割完成后,激光切割机会停止工作。

上料机的下料功能启动,将切割完成的工件从工作平台上移至指定的存放区域。

下料过程中,机械手或下料移载机会将工件平稳地放置到存放区域,避免工件受损或变形。

应用场景

钣金激光自动上下料设备广泛应用于以下场景:

钣金切割:高效、精确地切割各种金属板材,如不锈钢、碳钢、铝合金等,适用于制造汽车零部件、机械设备外壳、电子设备机箱等。

金属雕刻与打标:在金属表面进行精细的雕刻或打标,如序列号、品牌标识等,适用于电子产品、珠宝首饰、工具和设备等。

优势特点

优势与特点:

1、提高生产效率:自动上下料系统能够快速、准确地完成大量重复的上下料任务,有效控制生产节拍,避免人为因素对生产效率的影响。

2、保证产品质量:通过精确的定位和控制,确保板材的稳定性和一致性,减少中间环节,提高零件质量。

3、提升工作安全性:取代危险的人工操作,降低工人接触危险设备和材料的风险,减少工伤事故的发生。

4、降低生产成本:大幅减少对人工的依赖,从而降低人力成本。同时,具备24小时连续工作能力,可提高生产线的利用率和运行效率。

5、灵活性高:通用性好,通过修改程序和手爪夹具,能迅速改变生产工艺以适应不同产品的生产需求。

售后服务

售后服务承诺

01

01

售后服务承诺

我们承诺所有产品在保修期内,如因质量问题需要维修,相关费用由公司承担。同时,我们提供 24 小时客服支持,确保客户在任何时间遇到问题时能及时得到帮助。接到客户问题后,我们将尽最大努力在 4小时内作出响应,确保迅速处理。

安装与调试

02

02

安装与调试

在设备交付后,技术团队会前往客户现场进行设备安装,确保设备正确安装并顺利投入使用。安装完成后,我们会进行设备调试,确保设备在客户现场正常运转,符合客户的需求。

操作培训

03

03

操作培训

我们为客户的操作人员提供设备使用培训,帮助他们掌握设备的正确操作方式,减少因操作不当导致的故障。同时,我们还会提供日常保养和小故障处理培训,确保客户能够自行维护设备并延长使用寿命

技术支持与咨询

04

04

技术支持与咨询

在设备使用过程中,客户可以随时通过电话、邮件或在线方式获得技术支持。对于复杂问题,我们的技术团队会进行远程指导,协助客户解决使用过程中遇到的任何技术难题。如有必要,我们会派遣技术人员到现场进行处理。

维护与保养

05

05

维护与保养

我们提供定期维护服务,确保设备在长期运行后的高效性。通过定期检查和维修,可以有效预防故障,延长设备的使用寿命。在设备出现问题时,我们会提供及时的应急维修服务,确保设备尽快恢复运行。

回访与反馈

06

06

回访与反馈

公司会定期回访客户,了解设备的使用情况,收集客户反馈意见,及时发现并解决潜在问题。我们重视客户反馈,始终以此为依据,不断优化产品和服务,提升客户体验。

加工中心

生产流程工艺

需求分析与方案设计

原材料采购与验收

生产准备

切割与加工

折弯与成型

焊接与组装

表面处理与喷涂

装配与调试

质量检验与测试

联系我们

您可以通过以下四种方式与我们取得联系,我们收到您的询盘之后会在2-8小时回复您!

拨打电话

发送邮件

留言表单

添加微信