请输入关键词进行搜索

Online

钢管码垛机可以自动码垛吗

2025-09-27

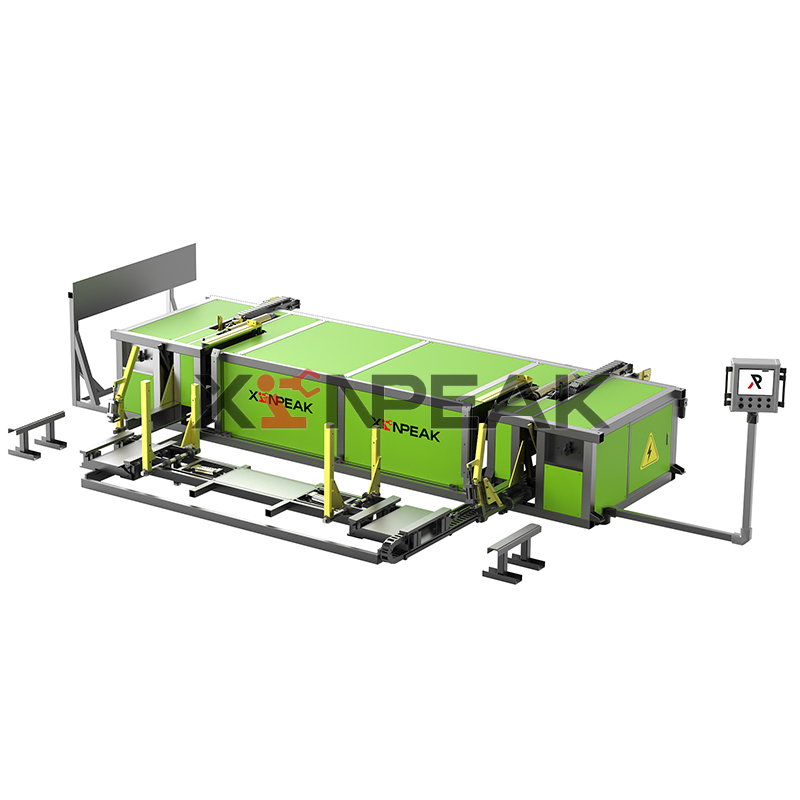

钢管码垛机可以自动码垛,其通过机械手、控制系统、传送装置及码垛机构的协同工作,实现钢管从输送线到指定位置的自动抓取、搬运与堆叠,具体过程如下:

一、自动码垛的核心流程

-

产品输送

钢管通过输送线(如辊道、链条)被运送至码垛机工作区域,确保位置和姿态准确,为后续抓取提供基础。 -

产品识别与定位

利用机器视觉系统或传感器(如位置传感器、视觉传感器),对钢管的尺寸、形状、姿态进行实时识别与定位,精度可达毫米级,确保抓取准确性。 -

抓取与码放

机械手(采用电磁吸盘、真空吸盘或机械夹具)根据识别结果,抓取钢管,并通过升降、旋转、伸缩等动作,将其码放至预设位置(如货架、托盘)。码垛方式(方包、六角包)和层数可根据需求调整。 -

码垛完成与检测

每层或几层码放完成后,码垛机进行自检或人工检测,确保堆叠整齐性和稳定性。若发现问题,可自动调整或重新码垛。

二、自动码垛的技术支撑

- 高精度执行机构

- 机械手:支持多轴联动,实现复杂动作(如旋转、倾斜),适应不同管型。

- 传送装置:采用伺服电机驱动,确保钢管输送平稳,避免碰撞。

- 码垛机构:通过液压或气动系统调整码垛辊夹角,实现多种包型(方包、六角包)的自动成型。

- 智能控制系统

- 以PLC或工业电脑为核心,通过预设程序控制各部件协同工作,支持一键切换工作模式(如不同钢管规格、捆型)。

- 可集成自动称重、覆膜、贴标等功能,满足多样化生产需求。

- 多传感器融合

- 位置传感器:实时监测钢管与机械手位置,避免抓取偏差。

- 视觉传感器:识别钢管表面缺陷或异常姿态,提升码垛质量。

- 重量传感器(可选):动态调整抓取力,防止超重或轻放。

三、自动码垛的应用价值

- 效率提升

- 码垛速度达5-7次/秒,每小时可处理800-1200根钢管,效率是人工的3-5倍。

- 24小时连续作业,缩短生产周期,满足大规模生产需求。

- 成本降低

- 减少人工投入,单台设备可替代3-5名工人,年节约人力成本超50万元。

- 降低因人工操作导致的钢管损伤率,减少材料浪费。

- 质量保障

- 毫米级定位精度,堆叠整齐度达99%以上,避免倾斜、错位问题。

- 适用于高温、重体力或恶劣环境,保障操作人员安全。

- 适应性强

- 可处理直径20-600mm、长度1-12m的各类钢管(如焊管、无缝管、镀锌管)。

- 支持定制化夹具,兼容异形管、复合管等特殊管材。

四、典型应用场景

- 钢管生产企业

- 在生产线末端自动码垛成品钢管,直接对接仓储或运输环节,提升生产连贯性。

- 物流与仓储中心

- 对批量钢管进行分类、堆叠,优化空间利用率,便于存储和运输。

- 石油化工行业

- 码垛输送管道、储罐用钢管,确保堆叠稳定性,满足行业对安全性的高要求。

- 建筑工地

- 在临时存储区自动整理钢管,提升现场管理效率,减少人工搬运风险。

联系我们

您可以通过以下四种方式与我们取得联系,我们收到您的询盘之后会在2-8小时回复您!

拨打电话

发送邮件

留言表单

添加微信