请输入关键词进行搜索

Online

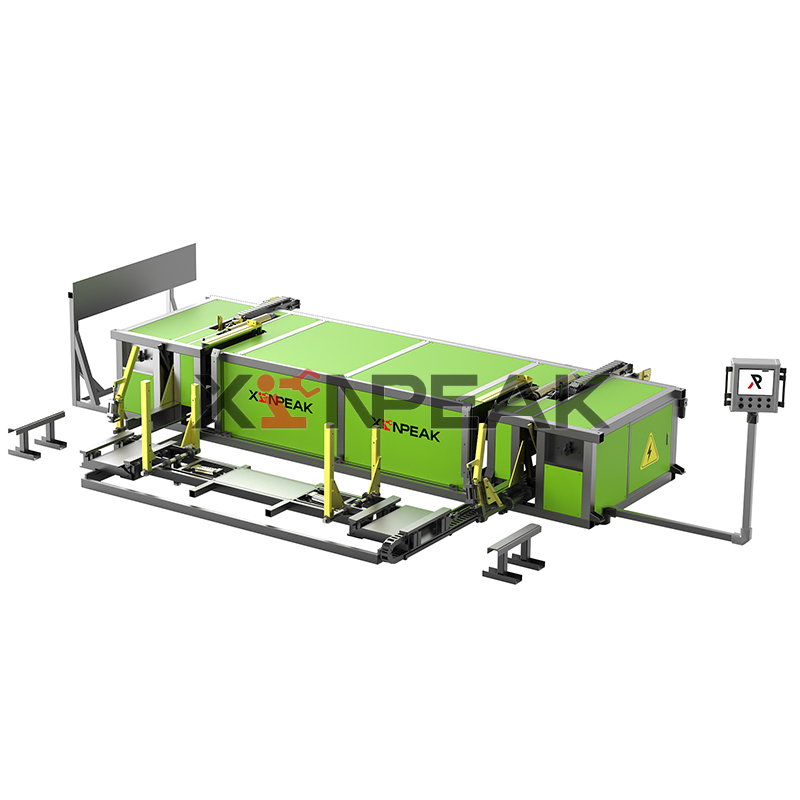

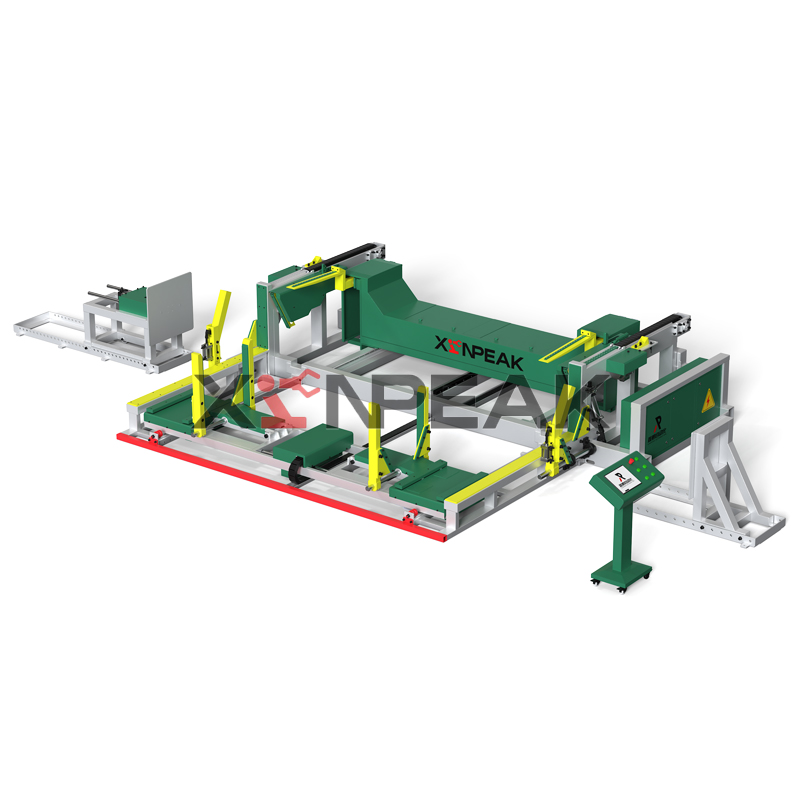

钢管自动码垛机的技术优势有哪些

2025-12-15

钢管自动码垛机通过融合机械、电气、智能控制及传感器技术,实现了钢管从生产到仓储的全流程自动化,其技术优势体现在效率、成本、安全、精度、柔性及数据管理等多个维度,具体如下:

一、效率提升:从“人工慢速”到“机器高速”

- 作业速度倍增

- 人工对比:传统人工码垛每小时仅能完成80-120件钢管,且易因疲劳导致效率下降。

- 自动化效率:码垛机通过高速机械臂(如六轴机器人)和优化运动轨迹,每小时可处理600-1200件,效率提升5-10倍。

- 连续作业能力:支持24小时不间断运行,适应高频次生产需求(如建筑用管、汽车排气管的批量生产)。

- 多任务并行处理

- 双工位设计:部分机型配备两个抓取装置,可同时抓取两根钢管并分别码放至不同托盘,进一步缩短周期时间。

- 与产线无缝对接:通过PLC控制系统与上游生产线(如切割机、抛光机)联动,实现“生产-码垛”全流程自动化,减少中间等待时间。

二、成本优化:从“高人力依赖”到“低运营成本”

- 人力成本大幅降低

- 人员配置:1-2名操作人员即可管理多台码垛机,替代传统产线中5-8名搬运工,年节省人力成本超50万元(按中等规模企业计算)。

- 培训成本:操作人员仅需简单培训即可上岗,无需专业技能(如叉车驾驶、钢管捆绑),降低培训周期和费用。

- 空间利用率显著提高

- 高密度堆叠:通过控制抓取位置和堆叠角度,托盘高度可达2-3米,单位面积存储量提升40%-60%。

- 立体仓库集成:与自动化立体仓库(AS/RS)配合,实现钢管从地面到高层的自动化存储,空间利用率提升3倍以上,减少仓储租金支出。

- 能耗与维护成本可控

- 节能设计:采用伺服电机和变频控制技术,根据负载动态调整功率,能耗比传统液压系统降低30%-50%。

- 模块化维护:关键部件(如抓取装置、传感器)采用标准化设计,故障时可快速更换,维修时间缩短至2小时内,减少停机损失。

三、安全保障:从“高风险作业”到“零接触操作”

- 规避人工搬运风险

- 重型钢管处理:单根钢管重量可能超过50kg,人工搬运易导致腰肌劳损、货物砸伤等事故。码垛机通过机械臂抓取,彻底消除人工接触,降低工伤率。

- 防坠落设计:抓取装置配备双重锁定机构(如气动夹爪+机械限位),确保钢管在移动过程中不脱落,避免高空坠落风险。

- 环境适应性增强

- 恶劣工况应对:在高温(如镀锌管生产线)、粉尘(如焊接车间)或腐蚀性环境中,码垛机通过密封设计和防腐涂层,保持稳定运行,而人工操作需额外防护措施(如防尘服、护目镜),成本高且效率低。

四、精度控制:从“粗放堆放”到“精 准定位”

- 毫米级定位精度

- 传感器融合技术:结合激光测距、视觉识别和编码器反馈,实现钢管位置、姿态和尺寸的实时检测,定位误差控制在±0.1mm内。

- 堆叠平整度保障:通过力反馈控制,确保每层钢管排列整齐,避免倾斜或错位,防止后续运输中倒塌。

- 自适应调整能力

- 尺寸兼容性:支持直径20-600mm、长度1-12m的钢管自动码垛,通过更换抓取装置或调整参数即可适配不同规格。

- 动态补偿:当钢管因生产误差导致轻微弯曲时,码垛机可自动调整抓取角度和堆叠位置,确保堆叠稳定性。

五、柔性生产:从“单一规格”到“多品种混码”

- 快速换型功能

- 参数化编程:通过触摸屏或上位机输入钢管规格(直径、长度、重量)和堆叠模式(如层数、排列方式),系统自动生成运动轨迹,换型时间仅需5-10分钟。

- 数据库支持:存储多种钢管的码垛方案,支持一键调用,适应多品种、小批量生产需求(如定制化建筑用管)。

- 混码能力

- 视觉分拣系统:利用机器视觉识别不同规格的钢管,并分类码放至指定托盘,实现“一机多用”,减少设备投资。

- 与AGV协同:与自动导引车(AGV)配合,将不同规格的钢管自动运输至不同仓储区域,提升物流效率。

六、数据管理与追溯:从“人工记录”到“数字化管控”

- 生产数据实时采集

- 计数与统计:自动记录码垛数量、批次号和生产时间,生成日报、周报等统计报表,为生产调度提供依据。

- 质量追溯:通过二维码或RFID标签,关联钢管的生产信息(如原料批次、工艺参数)和码垛位置,实现全生命周期追溯。

- 远程监控与维护

- 物联网集成:支持通过手机或电脑远程查看设备运行状态(如故障代码、能耗数据),提前预警潜在问题。

- 预测性维护:基于历史运行数据,分析关键部件(如伺服电机、减速机)的磨损趋势,制定预防性维护计划,减少非计划停机。

联系我们

您可以通过以下四种方式与我们取得联系,我们收到您的询盘之后会在2-8小时回复您!

拨打电话

发送邮件

留言表单

添加微信