Online

所有产品分类

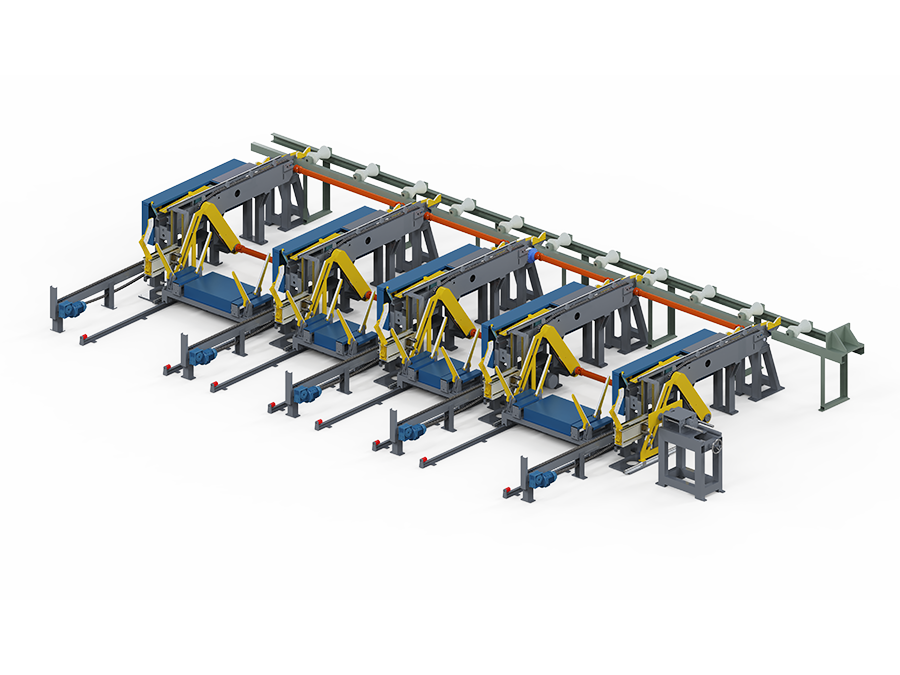

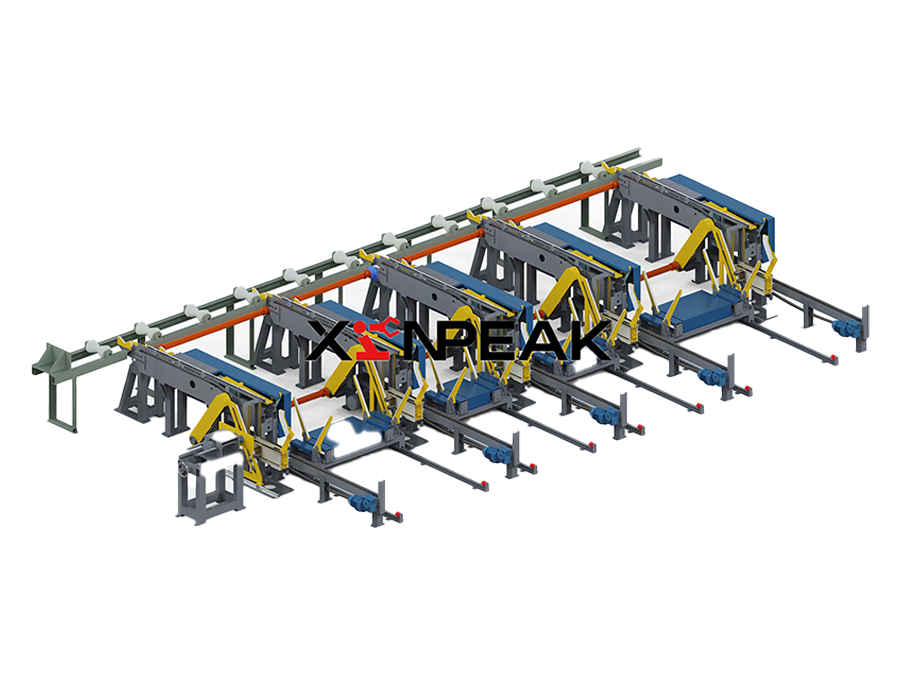

模块钢管码垛机

1、产品输送:通过传送带或其他传送装置,将钢管输送到自动码垛机的工作区域内。 2、产品识别与定位:当钢管进入码垛机的工作区域后,通过机器视觉系统或传感器,对钢管的位置、姿态和尺寸进行识别和定位。这一步骤确保了设备能够准确定位钢管。 3、抓取与码放:根据识别和定位的结果,设备会准确地抓取钢管,并将其码放到预定的位置。码垛的方式和层数可以根据实际需求进行调整。 4、码垛完成与检测:当一层或几层钢管码放完成后,码垛机会进行自检或等待人工检测,确保码垛的质量和稳定性。如果检测到码垛有问题,对码垛机进行相应的调整或重新开始码垛。

模块钢管码垛机

1、产品输送:通过传送带或其他传送装置,将钢管输送到自动码垛机的工作区域内。 2、产品识别与定位:当钢管进入码垛机的工作区域后,通过机器视觉系统或传感器,对钢管的位置、姿态和尺寸进行识别和定位。这一步骤确保了设备能够准确定位钢管。 3、抓取与码放:根据识别和定位的结果,设备会准确地抓取钢管,并将其码放到预定的位置。码垛的方式和层数可以根据实际需求进行调整。 4、码垛完成与检测:当一层或几层钢管码放完成后,码垛机会进行自检或等待人工检测,确保码垛的质量和稳定性。如果检测到码垛有问题,对码垛机进行相应的调整或重新开始码垛。

基本参数

|

尺寸 |

约2700mm*820mm*1100mm |

|

钢管长度 |

≥4米 |

|

线速度 |

160米/分钟 |

|

钢管尺寸 |

≤600mm |

|

起升高度 |

900mm |

|

码垛层数 |

1~12层 |

|

垛位数量 |

可定制 |

|

整机电压 |

380V |

|

输送方式 |

传送带或传送链等 |

|

控制方式 |

PLC控制、触摸屏等 |

|

垛位载荷 |

5000KG |

|

适用范围 |

方管、圆管、异型管等 |

工作原理

钢管码垛机工作原理

1、产品输送:通过传送带或其他传送装置,将钢管输送到自动码垛机的工作区域内。

2、产品识别与定位:当钢管进入码垛机的工作区域后,通过机器视觉系统或传感器,对钢管的位置、姿态和尺寸进行识别和定位。这一步骤确保了设备能够准确定位钢管。

3、抓取与码放:根据识别和定位的结果,设备会准确地抓取钢管,并将其码放到预定的位置。码垛的方式和层数可以根据实际需求进行调整。

4、码垛完成与检测:当一层或几层钢管码放完成后,码垛机会进行自检或等待人工检测,确保码垛的质量和稳定性。如果检测到码垛有问题,对码垛机进行相应的调整或重新开始码垛。

优势特点

钢管码垛机特点

1、高效性:钢管自动码垛机能够显著提高生产效率,减少人工操作时间,从而加快生产节奏。

2、准确性:通过精确的机械控制和运动规划,钢管自动码垛机能够确保钢管的准确放置,减少误差和浪费。

3、稳定性:码垛机通常采用坚固耐用的材料和结构,能够承受较大的钢管重量和冲击力,确保码垛的稳定性和安全性。

4、适应性:钢管自动码垛机可以根据不同的钢管规格和码垛需求进行调整,具有较强的适应性和灵活性。

5、节省人力:使用钢管自动码垛机可以减少对工人的依赖,降低企业的人力成本,同时提高工作环境的安全性和舒适度。

售后服务

售后服务承诺

01

01

售后服务承诺

我们承诺所有产品在保修期内,如因质量问题需要维修,相关费用由公司承担。同时,我们提供 24 小时客服支持,确保客户在任何时间遇到问题时能及时得到帮助。接到客户问题后,我们将尽最大努力在 4小时内作出响应,确保迅速处理。

安装与调试

02

02

安装与调试

在设备交付后,技术团队会前往客户现场进行设备安装,确保设备正确安装并顺利投入使用。安装完成后,我们会进行设备调试,确保设备在客户现场正常运转,符合客户的需求。

操作培训

03

03

操作培训

我们为客户的操作人员提供设备使用培训,帮助他们掌握设备的正确操作方式,减少因操作不当导致的故障。同时,我们还会提供日常保养和小故障处理培训,确保客户能够自行维护设备并延长使用寿命

技术支持与咨询

04

04

技术支持与咨询

在设备使用过程中,客户可以随时通过电话、邮件或在线方式获得技术支持。对于复杂问题,我们的技术团队会进行远程指导,协助客户解决使用过程中遇到的任何技术难题。如有必要,我们会派遣技术人员到现场进行处理。

维护与保养

05

05

维护与保养

我们提供定期维护服务,确保设备在长期运行后的高效性。通过定期检查和维修,可以有效预防故障,延长设备的使用寿命。在设备出现问题时,我们会提供及时的应急维修服务,确保设备尽快恢复运行。

回访与反馈

06

06

回访与反馈

公司会定期回访客户,了解设备的使用情况,收集客户反馈意见,及时发现并解决潜在问题。我们重视客户反馈,始终以此为依据,不断优化产品和服务,提升客户体验。

加工中心

生产流程工艺

需求分析与方案设计

原材料采购与验收

生产准备

切割与加工

折弯与成型

焊接与组装

表面处理与喷涂

装配与调试

质量检验与测试

联系我们

您可以通过以下四种方式与我们取得联系,我们收到您的询盘之后会在2-8小时回复您!

拨打电话

发送邮件

留言表单

添加微信